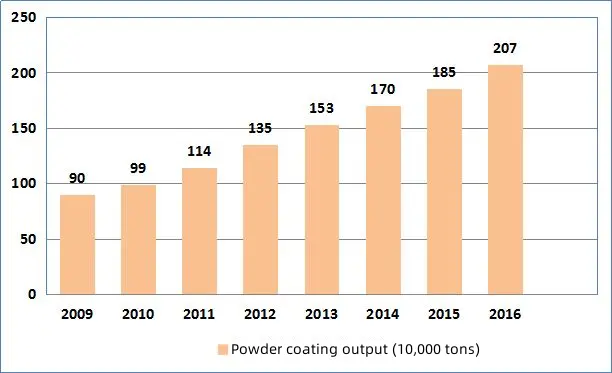

В эпоху защиты окружающей среды и трансформации лакокрасочной промышленности разработка экологически чистых покрытий стала неизбежным выбором для предприятий. Однако экологически чистые покрытия не ограничиваются покрытиями на водной основе. Если компании спешат разрабатывать покрытия на водной основе, однородность продукта неизбежно возникнет. Помимо покрытий на водной основе, покрытия с высоким содержанием твердых частиц, покрытия без растворителей и порошковые покрытия также являются экологически чистыми вариантами и должны стать ключевыми направлениями развития лакокрасочной промышленности. Согласно исследовательскому отчету, ожидается, что Азиатско-Тихоокеанский регион испытает самый высокий рост как по стоимости, так и по объему рынка порошковых покрытий с 2017 по 2022 год. Технология порошковых покрытий стремительно развивается, чтобы удовлетворить спрос на рынке. Под влиянием рыночных сил исследования по применению различных порошковых материалов в покрытиях становятся все более важными.

I.Обзор порошковых покрытий

2. Обзор рынка порошковых покрытий

II. Анализ применения различных порошковых материалов в порошковых покрытиях

1. Применение карбоната кальция в порошковых покрытиях

2. Применение сульфата бария в порошковых покрытиях

Сульфат бария, используемый в покрытиях, можно разделить на два типа: природный и синтетический. Природная форма известна как порошок барита, а синтетическая форма называется осажденным сульфатом бария.

Баритовый порошок в основном используется в промышленных грунтовках и автомобильных промежуточных покрытиях, которые требуют высокой прочности покрытия, заполняющей способности и химической инертности. Он также используется в верхних покрытиях, где требуется более высокий блеск. Благодаря высокому показателю преломления (1,637) мелкий баритовый порошок может функционировать как полупрозрачный белый пигмент, что делает его отличной заменой части диоксида титана в покрытиях.

3. Применение слюдяного порошка в порошковых покрытиях

Слюдяной порошок состоит из сложных силикатов и имеет хлопьевидные частицы. Он высоко ценится за свою отличную термостойкость, кислото- и щелочестойкость, а также за его влияние на текучесть расплава порошковых покрытий. Слюдяной порошок обычно используется в термостойких и изоляционных порошковых покрытиях, а также может служить наполнителем в текстурных порошковых покрытиях.

Среди различных типов слюды серицит имеет химическую структуру, похожую на структуру каолина, и сочетает в себе характеристики как слюдяных, так и глинистых минералов. Его применение в покрытиях может значительно улучшить атмосферостойкость и водопроницаемость, усилить адгезию и прочность, а также улучшить общий внешний вид покрытия. Кроме того, частицы красителя могут легко проникать в промежуточный слой решетки порошка серицита, помогая цвету оставаться ярким с течением времени. Порошок серицита также проявляет противоводорослевые и противоплесневые свойства, что делает его многофункциональным наполнителем с превосходным соотношением цены и качества для покрытий.

4. Применение талька в порошковых покрытиях

Тальковый порошок, также известный как водный силикат магния, напрямую измельчается из тальковой руды. Его частицы представляют собой игольчатые кристаллы с жирным ощущением, мягкой текстурой и низкой абразивностью. Тальк обладает хорошей суспензионной и диспергируемостью, а также некоторой тиксотропностью, что существенно влияет на текучесть расплава порошковых покрытий. Его часто используют в текстурных порошках.

Тальк является экономически эффективным материалом; однако у него есть несколько недостатков, которые ограничивают его использование. Например, он имеет высокую скорость поглощения масла, и в приложениях, требующих низкого поглощения масла, его необходимо сочетать с наполнителями, такими как порошок барита, которые имеют низкое поглощение масла. Кроме того, его износостойкость относительно низкая, поэтому необходимо добавлять другие наполнители, когда требуется высокая износостойкость. Тальк, содержащий другие неметаллические минералы, не подходит для наружных покрытий, которые требуют высокой устойчивости к атмосферным воздействиям, поскольку примесные минералы склонны реагировать с кислотами (например, кислотными дождями). Тальк также обладает матирующими свойствами, что означает, что его обычно избегают в высокоглянцевых покрытиях.

5. Применение диоксида кремния в порошковых покрытиях

Пористый порошкообразный кварц, тип кремнезема, известен своей безопасностью и широко используется в порошковых покрытиях, включая огнезащитные покрытия, водонепроницаемые покрытия и антикоррозионные покрытия. Низкая стоимость пористого порошкообразного кварца позволяет снизить общую стоимость порошковых покрытий. Он также заменяет сульфат бария, снижая содержание растворимого бария и помогая соответствовать стандартам защиты окружающей среды.

Кроме того, пирогенный диоксид кремния обычно используется в порошковых покрытиях в качестве разрыхляющего и противослеживающего агента. Пирогенный диоксид кремния является многофункциональным пигментом для тела и эффективным агентом для контроля реологии в покрытиях. В жидких покрытиях он выполняет такие функции, как загущение, тиксотропия, противодействие провисанию и покрытие краев. В порошковых покрытиях он улучшает текучесть порошков, предотвращая агломерацию и способствуя псевдоожижению.

6. Применение каолина в порошковых покрытиях

Каолин используется в порошковых покрытиях для улучшения тиксотропии и противоосадочной способности. Прокаленный каолин, который не влияет на реологические свойства, также может придавать матирующий эффект, увеличивать укрывистость и улучшать белизну, подобно тальку.

Каолин обычно имеет высокое водопоглощение, что делает его непригодным для улучшения тиксотропности покрытий или для приготовления гидрофобных покрытий. Размер частиц каолина составляет от 0,2 до 1 мкм. Каолин с более крупными частицами имеет более низкое водопоглощение и обеспечивает лучший матирующий эффект, в то время как каолин с более мелкими частицами (менее 1 мкм) подходит для полуглянцевых покрытий и внутренних покрытий.

Каолин можно разделить на прокаленный каолин и промытый каолин. Как правило, прокаленный каолин имеет более высокую абсорбцию масла, непрозрачность, пористость, твердость и яркость по сравнению с промытым каолином.

7. Применение полых стеклянных микросфер в порошковых покрытиях

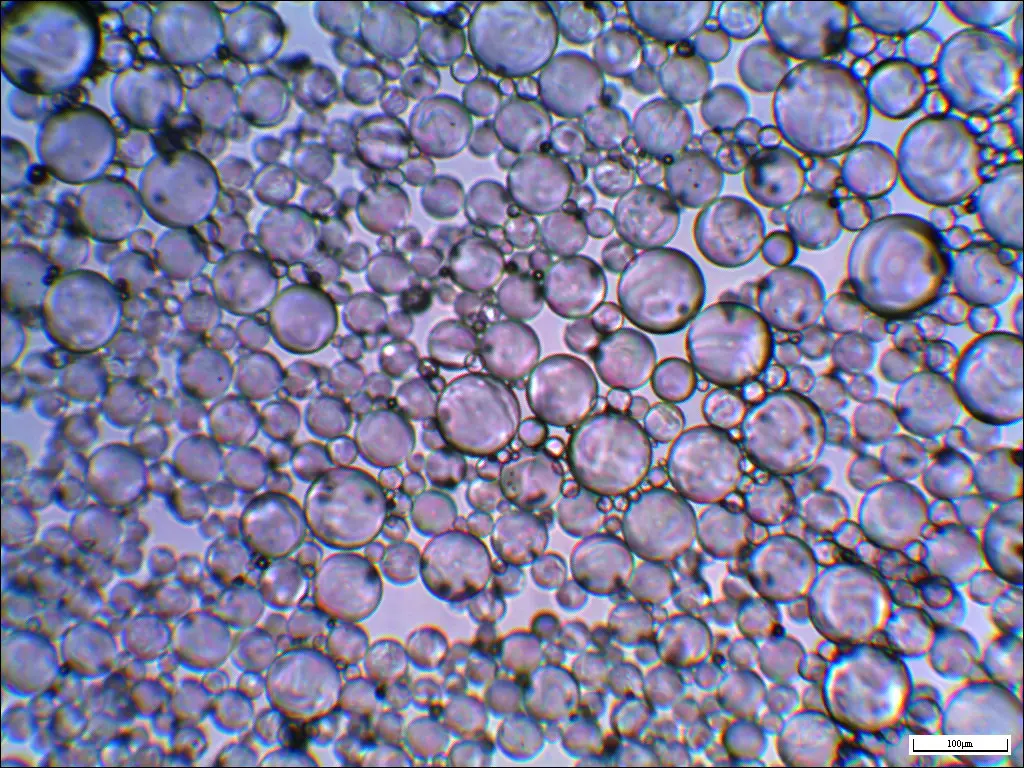

Полые стеклянные микросферы — это крошечные полые сферические порошки, которые обладают рядом преимуществ, включая малый вес, большой объем, низкую теплопроводность, высокую прочность на сжатие, изоляцию, коррозионную стойкость, нетоксичность, хорошую диспергируемость, текучесть и стабильность.

2) Улучшенные физические и механические свойства: Эти микросферы могут повысить твердость и жесткость порошковых покрытий. Однако ударопрочность может снизиться в зависимости от обработки поверхности микросфер. Правильные связующие агенты могут смягчить это снижение ударопрочности.

3) Низкое поглощение масла: Скорость поглощения масла полыми стеклянными микросферами составляет от 7 мг до 50 мг на 100 г в зависимости от модели. Это низкое поглощение масла увеличивает количество наполнителя в продукте, эффективно снижая общую стоимость.

8. Применение волластонита в порошковых покрытиях

Основным компонентом волластонита является силикат кальция с плотностью 2,9 г/см³, показателем преломления 1,63 и степенью маслоемкости 30-50%. Он имеет игольчатую структуру и превосходную яркость.

В порошковых покрытиях обычно используется порошок натурального волластонита. Он обрабатывается из натурального волластонита и служит в качестве основного пигмента, который может заменить часть белого пигмента, улучшая покрытие и снижая стоимость покрытия. Благодаря своей хорошей проводимости волластонит часто используется в эпоксидных изоляционных порошковых покрытиях. Кроме того, белая игольчатая структура волластонита улучшает изгибные и разрывные свойства порошковых покрытий.

III.Тенденция развития порошковых наполнителей для порошковых покрытий

1. Обработка поверхности порошковых наполнителей

Все наполнители для порошковых покрытий полярны, в то время как смолы для порошковых покрытий также высокополярны. Это может привести к плохой совместимости между ними, что отрицательно скажется на обработке и эксплуатационных характеристиках покрытия. Чтобы решить эту проблему, часто необходимо обрабатывать порошковые наполнители либо физическими методами (такими как поверхностное покрытие и адсорбция), либо химическими методами (такими как поверхностное замещение, гидролиз, полимеризация и прививка). Эти обработки помогают значительно уменьшить размер частиц агрегатов или улучшить текучесть системы, повышая производительность обработки, качество поверхности (такое как блеск и яркость цвета) и механическую прочность покрытия.

2. Микронизация порошковых наполнителей

Когда соотношение смолы порошкового покрытия и наполнителя остается постоянным, чем меньше размер частиц наполнителя, тем лучше поверхностные характеристики и механические свойства покрытия. Если размер частиц наполнителя уменьшить до диапазона, аналогичного диапазону диоксида титана (0,2–0,5 мкм), агломераты в формуле могут быть изолированы, создавая более эффективные центры дисперсии и улучшая укрывистость диоксида титана. Это принцип пространственного разделения микронизированных наполнителей. Аналогично, микронизированные наполнители могут уменьшить количество необходимого пигмента, тем самым повышая эффективность.

3. Нанотехнология порошкового наполнителя

Обычно используемые наноматериалы включают нанодиоксид кремния, нанодиоксид титана и нанокарбонат кальция. Отчеты показывают, что нанодиоксид титана улучшает прозрачность, механические свойства и поглощение ультрафиолета покрытиями. Он особенно полезен в автомобильных лаках, где он значительно улучшает атмосферостойкость порошковых покрытий. Однако, поскольку наноматериалы представляют собой чрезвычайно мелкие частицы с высокой поверхностной активностью, они склонны к агломерации и флокуляции. Поэтому поверхностная обработка нанонаполнителей, наряду с правильными методами добавления, диспергирующим оборудованием и оптимальными количествами, имеет решающее значение для их успешного применения в порошковых покрытиях. При разработке формул порошковых покрытий следует выбирать различные наполнители на основе требований к эксплуатационным характеристикам продукта для достижения наилучших результатов.

4. Функционализация наполнителей для порошковых покрытий

Тенденция развития функционализированных порошковых покрытий направлена на улучшение физических, химических и механических свойств покрытий в определенных областях или на внедрение новых функций. Например, порошки каолина и волластонита используются для создания электроизоляционных порошковых покрытий, которые снижают затраты и улучшают электроизоляцию. Гидроксид алюминия и гидроксид магния обладают огнестойкими свойствами и могут использоваться для производства огнестойких порошковых покрытий. Эти наполнители также могут контролировать реологию, улучшать адгезию, регулировать блеск и повышать укрывистость. Поэтому фокус наполнителей в порошковых покрытиях смещается с простого снижения затрат на включение более функциональных исследований, разработку новых наполнителей с превосходными характеристиками при низких затратах для удовлетворения меняющихся потребностей индустрии порошковых покрытий.

Заключение

ЗаключениеРост рынка порошковых покрытий отражает более широкий сдвиг в сторону экологически чистых и высокопроизводительных решений для покрытий. Поскольку отрасли стремятся к устойчивости, порошковые покрытия предлагают убедительную альтернативу со значительными преимуществами с точки зрения энергоэффективности, экономической эффективности и экологического воздействия. С постоянным развитием инновационных порошковых наполнителей и технологий покрытий будущее этой отрасли выглядит многообещающим.